ある日、youtubeで砂糖の製造方法の動画を見ていて、思いました。

・砂糖の製造って、めちゃめちゃ手間かかってるなぁ・・・・。

・もっと簡単化できるんじゃね?

気になったら、止まらない。暇なんで色々調べてたら、誰かに話したくなって、話す友達もいないので、記事にしました。

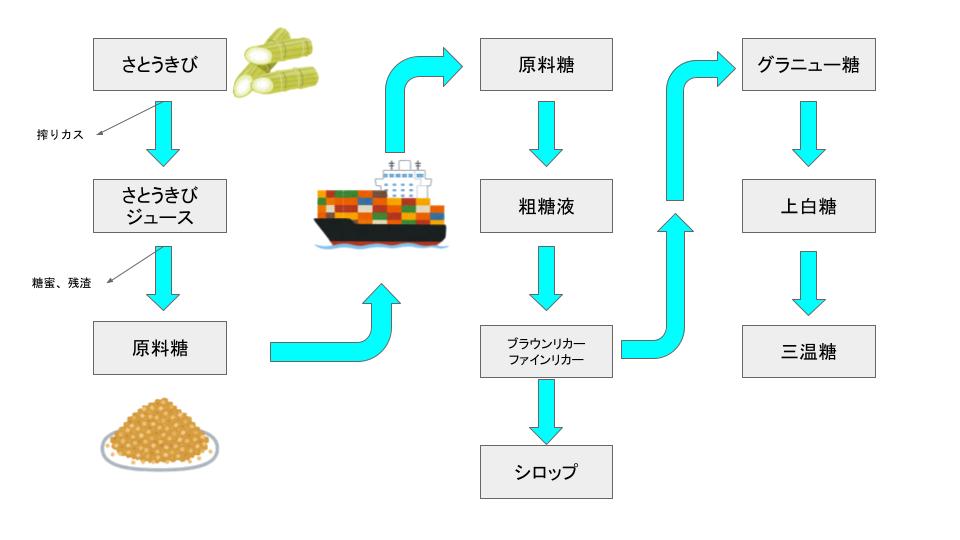

一般的な砂糖の製造方法

- さとうきび収穫

- さとうきびジュース

- 原料糖

- 粗糖液

- ブラウンリカー

- ファインリカー

- シロップ

- グラニュー糖

- 上白糖

- 三温糖

現在、砂糖の製造方法について調べると、さとうきびから砂糖ができるまで上記のように製品の名称が変わっていきます。どのような工程を経ているのか下記に解説していきます。

さとうきび収穫

さとうきびは、9~18か月ほどの生育期間が必要で、収穫時期に各地のさとうきび産地で刈り取られます。平成29年の沖縄県でのさとうきび生産量は76万8675トンだそうです。

ちなみに国内で供給されている砂糖の約6割が海外からの輸入品ということです。

刈り取られたさとうきびは回転カッターで均一の長さにカットされます。それが、トラックで集められて、重量測定、糖度測定、トラッシュ率査定が行われ、品質の良し悪しや取引価格が決定され、生産者に代金が支払われます。さとうきびは原料ヤードに保管されます。

さとうきびジュース

カットされたさとうきびは、圧搾工程で圧搾機やローラーにて搾り取られます。搾汁率は、60%ほどで、さとうきびジュースの糖濃度は10%ほどのようです。さとうきびの収量が10アールあたり5567kgとすると、およそ1トンのさとうきびジュースがほしいなら、3アール(300m2)の面積のさとうきび畑が必要ですね。そこから100kgの原料糖が製造できそうです。さとうきびの搾りカスは、畑の肥料やボイラー燃料として利用されています。

さとうきびジュース成分は、調べたところ下図があるようですね。糖成分のショ糖が砂糖にあたります。これを精製していき、砂糖を製造します。カチオン成分は主にカリウムイオンが多いです。アミノ酸成分はアスパラギン酸、有機酸成分は、アコニット酸が多いです。その他の成分に関しては、さとうきび表面や土壌にいる微生物や泥コロイドが含まれています。pHは酸側に傾いています。また、乳酸菌がグルコースを資化し、乳酸や酢酸にします。

原料糖

さとうきびジュースを103℃まで加熱し、消石灰(水酸化カルシウム)を添加します。これにより、微生物を熱殺菌し、不純物(泥コロイドとか鉄、重金属)を凝集沈殿させます。結構、重要な工程で、サトウキビジュースは酸になっているので、そのままでは、加水分解によりショ糖が転化し、グルコース、フルクトースになるので、それを防ぐためにpH調整目的で消石灰の添加量を調整します。消石灰により沈降させた残渣は、肥料として使われます。上澄み液は、アミノ酸と単糖が加熱によりメイラード反応し、褐変します。そして、効用缶と呼ばれる連結タンクで真空加熱させながら移送させ、水分を飛ばし、濃縮させます。その濃縮液をゆっくりと結晶化させ、結晶の原料糖と液体の糖蜜ができます。これを遠心分離機で固液分離させ、原料糖は輸送船に積んで、製糖工場に送られます。その後、製糖工場にて、糖蜜を加熱しながら混ぜ合わせることによって原料糖の結晶を保持したまま、結晶表面から不純物を溶かしだす工程があります。これを洗糖工程といいます。

粗糖液

洗糖工程の次は、温水によって原料糖を溶かし、消石灰とCO2を吹き込むことによって、炭酸カルシウムの微粒子を作り、微粒子の多孔質によって、着色成分や不純物を物理的に吸着させて沈殿させます。

ブラウンリカー、ファインリカー

活性炭or骨炭に通液することによって、多孔質の物理吸着によって、着色成分を吸着させます。これをブラウンリカーと呼び、イオン交換樹脂に通液することによって、脱イオン処理すると、透明な液体になります。これをファインリカーと呼びます。

シロップ

ファインリカーを蒸発濃縮させ、UVにて殺菌したものをシロップと呼びます。

グラニュー糖、上白糖、三温糖

ファインリカーを蒸発濃縮させ、結晶化させたものと濃縮液を遠心分離機にかけて、結晶を乾燥させると、グラニュー糖ができます。この濃縮液を再度、蒸発濃縮させて、結晶化させると上白糖ができ、最後にもう一度すると、三温糖ができます。

こうやってできた精製糖は、ショ糖成分が95%以上で真っ白になります。日本人は真っ白が好きで精製糖は売れているようです。

茶色の砂糖は、自然のミネラル分を残しています。

砂糖の製造工程効率化

調べていて思ったのが、原料糖を作る工程で、加熱殺菌+pH調整 ➔ 濃縮 ➔ 結晶化 ➔ 洗糖と行っていますが、ボイラーや真空タンクが必要だったり、設備導入コストがかかります。

という事で、膜分離によって、泥粒子や不純物や細菌などを分離すればよいわけですが、特許を調べたら結構ありました。

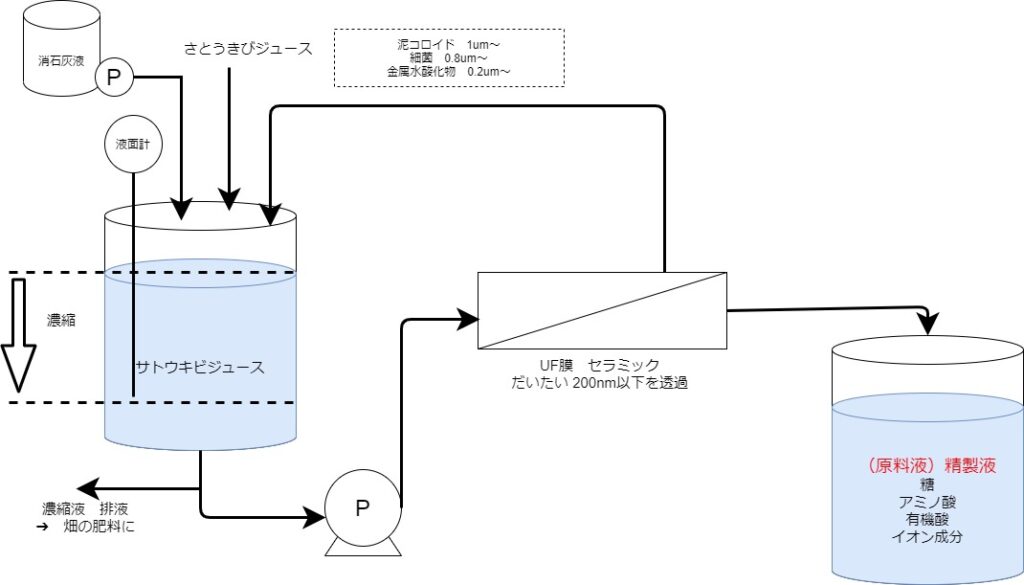

上の図のような感じで、さとうきびジュースを定量で投入し、消石灰液をpH調整のため決められた量だけ追加します。ポンプを起動させ、UF膜に通し、濃縮液を循環させます。5倍濃縮ぐらいで液面計でポンプを停止させます。1250Lなら250Lが濃縮液になります。濃縮液を畑の肥料にでもして、精製液をIBCコンテナで運搬します。

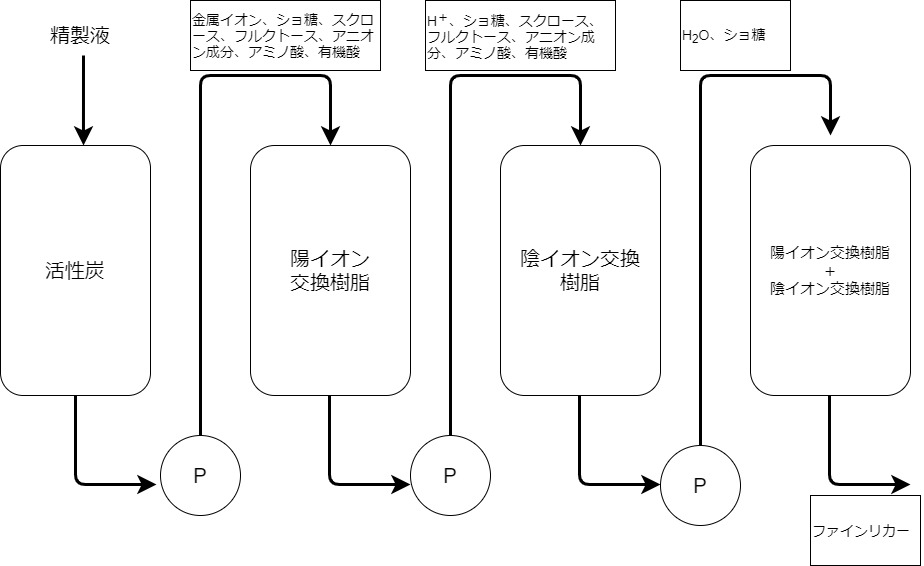

砂糖の精製工程をもっと詳しく解説

さらに、粗糖液の工程も必要か疑問です。水酸化カルシウムと炭酸吹き込んで微粒子を吸着沈殿させるぐらいなら、いきなり活性炭に通液して、ある程度の粒子サイズは物理吸着させればいいですね。Youtubeの動画でもみましたが、あんまり着色成分が取れていないです。いきなり活性炭でいいと思います。そして、脱塩工程では、下図のように陽イオン交換樹脂で金属イオンをキャッチさせます。アニオン成分やアミノ酸、有機酸も陰イオン交換樹脂でキャッチ。砂糖になるショ糖以外のグルコース、フルクトースは、還元糖と呼ばれて、陰イオン交換樹脂でキャッチ。最後に陽イオン交換樹脂と陰イオン交換樹脂のミックスで、イオン成分をとれば、ファインリカーはできます。イオン交換樹脂の再生は、NaClでやるようですね。高温に耐えられて、再生しやすいイオン交換樹脂が選定されています。

調査しての総論

ファインリカーの後の工程では、結晶化させたり、遠心分離機にかけたりするので、ボイラーも必要だし、真空加熱タンクも必要なので、ボイラー室、オイルタンク、排水中和、各種申請など設備として高価になってしまいます。最近はボイラーの性能も上がって、ボイラー技士の資格なくても講習だけで、管理出来ちゃったりするし、ボイラーでやってるよっていう製糖工場は、いまさら膜分離で濃縮する必要がありません。

結局のところ、うま味がありませんね。

しかし、もしファインリカーを逆浸透膜(RO膜)で脱水してUV殺菌できれば、一度も加熱していないシロップとして販売できるようになり、非加熱処理品で健康にいいとか宣伝するのはどうかなと思いました。中小規模化が可能です。まぁ、製糖技術は1950年代に確立されており、大型設備で間に合っていますから、必要ないですが。業界自体も人が口に入れるものですから、保守派が多く、経験や実績重視です。

こうやってみると、砂糖なんていうのは、さとうきびの原形が残ってません。何から抽出しても、精製してショ糖になったら原料が何かは関係ない気がします。真っ白の砂糖、本当に必要?と聞かれれば疑問です。そして濃縮された塊を美味しいといって何にでも添加する現代。人間の体は昔から体積があまり変わってないのだから、摂取量が増えて太ってしまいます。精製されたものよりもミネラル分の多い、自然由来のものを多く残したものが雑味があって美味しい、と思えるようになりたいですね。

コメント